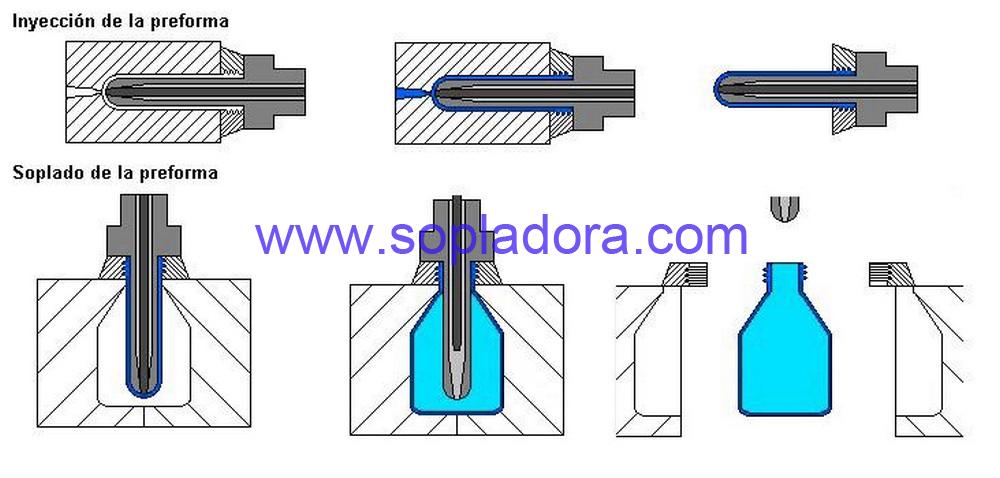

Fabricamos los moldes de inyeccion estirado soplado de una etapa para envases y botellas de PET, PE y PP con mas de 15 años de experiencia. En el proceso de IBM, el polímero se moldea por inyección sobre un pasador central; entonces el pasador central se gira a una estación de moldeo por soplado para inflarse y enfriarse.

En el proceso de una etapa, tanto la fabricación de preformas como el soplado de botellas se realizan en la misma máquina. El antiguo método de inyección, recalentamiento, estirado, soplado y expulsión de 4 estaciones es más costoso que la máquina de 3 estaciones que elimina la etapa de recalentamiento y utiliza calor latente en la preforma, lo que ahorra costos de energía para recalentar y una reducción del 25% en herramientas. . El proceso explica: Imagine que las moléculas son pequeñas bolas redondas, cuando juntas tienen grandes espacios de aire y una pequeña superficie de contacto, primero estirando las moléculas verticalmente y luego soplando para estirarse horizontalmente, el estiramiento biaxial hace que las moléculas tengan forma de cruz. Estas "cruces" encajan entre sí dejando poco espacio a medida que se entra en contacto con más superficie, lo que hace que el material sea menos poroso y aumenta la resistencia de barrera contra la permeación. Este proceso también aumenta la fuerza para ser ideal para el llenado con bebidas carbonatadas.

Ventajas: Muy adecuado para volúmenes bajos y tiradas cortas. Como la preforma no se libera durante todo el proceso, el grosor de la pared de la preforma puede conformarse para permitir un grosor uniforme de la pared al soplar formas rectangulares y no redondas.

Desventajas: restricciones en el diseño de la botella. Solo se puede hacer una base de champán para botellas con gas.

We chat