El moldeo por inyección, soplado y estirado es más conocido para la producción de botellas de PET comúnmente utilizadas para agua, jugo y una variedad de otros productos. El moldeo por estirado-soplado se ha utilizado desde inicio de la década de los 70’s, especialmente para el envasado de detergente, y han ido en incremento con el uso principal en la fabricación de botellas de bebidas carbonatadas.

Una de las principales ventajas del moldeo por soplado-estirado es la capacidad para estirar la preforma tanto en dirección circunferencial y dirección axial. Este estiramiento biaxial de material aumenta la resistencia a la tensión, propiedades de barrera, el impacto a la caída, claridad y carga en el recipiente. Con estos aumentos por lo general es posible reducir el peso total en un recipiente en un 10 a 15 por ciento menos en comparación a otros métodos de producción.

El moldeo por soplado y estirado se divide en dos categorías diferentes: de una etapa y de dos etapas.

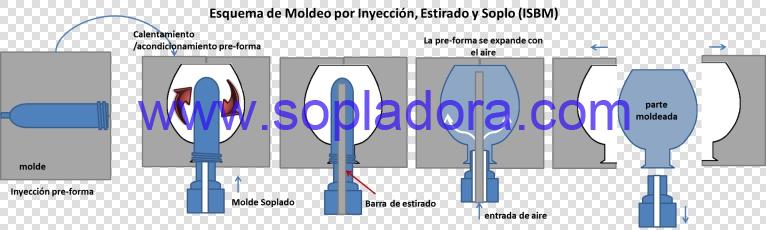

El proceso de una etapa utiliza la unidad de inyección para inyectar material en un molde en donde el plástico se enfría rápidamente para formar la preforma. Posteriormente la preforma se recalienta (acondiciona) y se coloca en el molde de soplado para formar la botella. Es aquí donde la pre-forma reblandecida se extiende a aproximadamente el doble de su longitud original. Inmediatamente se sopla aire comprimido en la pre-forma estirada para expandirla contra las paredes del molde formando la botella. Una vez que la botella se enfría el molde se abre y la botella acabada se expulsa de la cavidad del molde. Esta técnica es más eficaz en aplicaciones especiales, tales como tarros de boca ancha, donde no se requieren tasas de muy altas producción.

El moldeo por soplado-estirado en dos etapas es el mismo que el de una sola etapa, excepto que las preformas ya están hechas. El proceso de una sola etapa se realiza normalmente utilizando una máquina, mientras que el proceso de dos etapas utiliza preformas ya se han hecho y se han enfriado. Esto permite a las empresas hacer o comprar sus propias preformas. Debido al costo relativamente alto de los equipos de moldeo y recalentamiento-soplado (RHB por sus siglas en inglés, re-heat blow), esta es la mejor técnica para la producción de artículos de gran volumen, tales como botellas de bebidas carbonatadas. En este proceso, la maquinaria requerida moldea por inyección una pre-forma, que posteriormente se transfiere dentro de la máquina a otra estación en donde se sopla y luego se expulsa de la máquina. Este tipo de maquinaria es generalmente conocida como inyección moldeo por estirado-soplado (ISBM) y por lo general requiere grandes corridas para justificar el gran costo de los moldes de inyección para crear la preforma y luego los moldes de soplado para terminar el soplado del contenedor. Este proceso se utiliza para corridas muy grandes de volumen de artículos tales como frascos de boca ancha de mantequilla de maní, botellas de agua de boca estrecha, botellas de licor, etc.

ISBM Inyección Estirado Soplado: (1) moldeo por inyección de la pre-forma; (2) la pre-forma se calienta para posteriormente estirarla con la barra de estirado (3) y aire (4).

El producto más importante fabricado por moldeo por soplado es la botella PET de 2 litros para refrescos carbonatados introducida en 1978 y actualizada a una botella de una pieza a principios de los noventa. Las botellas PET son prácticamente irrompibles, ligeras y transparentes. Ellos y tienen varias (buenas) propiedades de barrera. Los recipientes tradicionales de vidrio no pueden competir con las botellas de PET y están casi extinguidos en el campo de los refrescos carbonatados.

Pros y Contras de Moldeo por Inyección Soplado Estirado

Velocidad de producción muy rápida

Calidad de producto muy repetible y estable

Costos de instalación muy altos que sólo pueden justificarse por volúmenes de producción extremadamente altos (en millones)

Tarda tiempo en configurarse para producir el primer producto

Menor flexibilidad en el ajuste para diferentes pesos de gramaje del producto

Limitada a ciertos materiales plásticos, tales como PET (Tereftalato de Polietileno) y algunos tipos de PP y PE

Limitado a piezas huecas

Limitado a contenedores relativamente pequeños

Limitado a formas sencillas sin asas

We chat